Steril ilaç üretim tesislerinde online partikül izleme sistemlerinin tasarımı nasıl olmalı, nereden başlamalı ve neler dikkat etmeliyiz?

Bu kısımda yasal düzenlemelere uygun temiz oda izleme sisteminizi tasarlayabilmeniz için size basit ve açıklayıcı adımlar öneriyorum. Bu listeyi 4 aşamaya daraltabiliriz. Planlama, Sistem Tasarımı, Sistem Kurulumu, ve Sistem Kullanım ve Bakımı. Lütfen bu makalenin genel olarak temizoda cansız partikül izleme sistemi üzerine odaklandığını unutmayın. Bununla birlikte, burada bahsedilen birçok nokta canlı izleme sistemlerine de uygulanabilir.

You can read this article in English here ; How to Design Your Cleanroom Monitoring System?

Temizoda İzleme Sistemi nasıl planlanır?

İyi bir temizoda izleme sistemi tasarlarken dikkat edilmesi gereken önemli noktaları bu makalede bulabilirsiniz. Burada unutulmaması gereken en önemli husus, herbir steril ilaç üretim tesisi kendine özgü farklı özellikler içerir ve tamamı için uygulanabilecek basmakalıp bir metod malesef yoktur. Tüm projelerde terzi usülü bir tasarım yaklaşımı benimsemek gerekecektir. Burada paylaşılan izleme sistemi tsarım bilgileri genel hatları ile dikkat edilmesi gereken hususları ön plana çıkarmaktadır.

Temizoda Endüstri Standartları ve Yönergelerinden Haberdar Olun

Güncel standartlar ve düzenlemeler size temizoda izleme sistemi ihtiyaçlarınız ve çözümleri hakkında detaylı bilgi verebilir. Mevcut standartlar ve rehberlerin listesi şöyledir:

ISO 14644-2: 2015: Temizodalar ve ilgili kontrollü ortamlar - Bölüm 2: Partikül konsantrasyonuna göre hava temizliği ile ilgili temizoda performansı kanıtları sağlanması için izleme

Bu, ISO dahilinde partikül konsantrasyonuna göre hava temizliğinin izlenmesi ile ilgili mevcut tek standarttır. Güncellenmiş 2015 versiyonu, “İzleme planı oluşturma, uygulama ve sürdürme” konulu bir bölüm ile risk bazlı bir yaklaşım sunmaktadır.

- EU GMP Ek 1: Avrupa Birliğinde Tıbbi Ürünlerin Tabi Olduğu Kurallar. EU GMP Ek 1, “Temizoda ve temiz hava izleme” adlı bir bölüme sahiptir. Bu bölüm, gereksinimler ve bunun nasıl sağlanacağı hakkında çeşitli bilgiler sunar.

- FDA Aseptic Processing Guideline Kılavuzu. Bu endüstri kılavuzunda FDA, ayrı bölümlerde Çevresel ve partikül izleme hakkında yoğun bilgi sunmaktadır.

- Dünya Sağlık Örgütü (WHO) Aşı Üretim Tesislerinde Temizodaların Çevresel İzlemesi. Bu doküman aşı imalatına özel olarak hazırlanmış gibi görünse bile, içinde rutin izleme ve örnekleme planı hakkında çeşitli bilgiler bulacaksınız.

- PDA Teknik Raporu (TR) No.13R, Çevresel İzleme Programının Temelleri. PDA çok faydalı Teknik Raporlar sunar ve TR-13R uygun izleme planını elde etmek için kullanılabilecek en iyi dokümanlardan biridir. Yerine getirmeniz gereken gereksinimleri özetlemekle kalmaz, aynı zamanda size örnek bir plan ve örnekler sunar.

Bu standartlara ve düzenlemelere ek olarak, PDA, ISPE ve denetlendiğiniz yerel makamlarda referans belgeleri de bulunmaktadır.

Ön Risk Değerlendirmenizi Yapın.

Risk değerlendirmesi, doğru izleme çözümünü planlamak ve elde etmek için en önemli adımdır. ISO 14644-2'de açıklandığı gibi, uygun bir risk değerlendirme aracının (HACCP, FMEA, PHA, FTA, HAZOP vs.) seçimi ilk adımımız olacaktır. Genel olarak, uygun kontrol izleme kritik kontrol noktalarını tanımlamak için HACCP (Tehlike Analizi ve Kritik Kontrol Noktaları) ve kabul etme / reddetme kriterlerinize göre bu kritik izleme noktalarının aciliyetini ve sıralamalarını listelemek için FMEA'yı (FailureModeandEffects Analysis) kullanıyoruz. ICH 9 Kalite Risk Yönetimi dokümanı, planınızı uygularken kullanacağınız yol haritanızı hazırlamanıza yardımcı olacaktır.

Burada ufak bir not: FMEA sırasında, önce olasılık ve önem derecenizi puanlayacaksınız. Olasılık için kendinize “Hasta sağlığını etkileyecek şekilde ürünümüze zarar verecek partiküllerin bu lokasyonda olma olasılığı nedir?” diye sormalısınız. Örneğin, depirojenizasyon tünelinden sonraki döner tabladan bahsediyorsak, boş şişeleriniz ortam havasına açık durumdadır ve HVAC sisteminde veya personelden kaynaklanan herhangi bir arıza, “steril” boş şişelerinizin içinde partiküllerin bulunmasına yol açacaktır. Bu özel konum için olasılık daima yüksektir. Aynı yaklaşımla önem derecesini de puanlayacaksınız. Buradaki önem derecesi “konteynırımın içinde partikül varsa ne olur? Nasıl sonuçlarnır?” sorusunun cevabıdır. Sonuç felaket olacaktır değil mi? Yani bir kez daha buradaki önem derecesi yüksektir. Hem önem derecesi hem de olasılığı yüksek olan koşullar sizi SEVİYE-1 risk seviyesine getirir. SEVİYE-1 risklerinizi azaltmak için ana odak noktanız olacaktır.

Örnekleme Konumlarınızı Tanımlayın

Uygun bir risk öncesi değerlendirme çalışmasıyla risklerinizi tanımladıktan sonra, bir sonraki adım örnek konumunuzu tanımlamak olmalıdır. Risklerinizi azaltmak için, en yüksek riskli konumlardan başlayarak daha düşük riskli bölgelere geçmelisiniz.

Genel olarak, steril farmasötik üretim tesisleri, yüksek riskli yerler olarak kabul edilen aşağıdaki konumlara sahiptir;

- Tünel Çıkışı Sonrası / Döner Tabla,

- Doldurma Noktası,

- Tıpalama

- Ürün transfer kapakları/penceresi (yarı tıkanmış liyofilize ürünler için),

- Liyofilizere giden/Liyofilizerden gelen transfer arabaları (CART),

- Liyofilizer Yükleme Noktası,

- Liyofilize transfer hattı (tam otomatik sistemlerde)

- Sıvama Bölgesi (Liyofilizasyondan sonra zayıf bir şekilde kapatılmış tıpalar nedeniyle oluşan riski azaltmak için)

- GMP Ek1'e göre Çevreleyen B alan Oda (Bu konumun sayısı ürüne, personel akışına ve oda tasarımına bağlı olarak sayı değişecektir),

- B alana açılan otoklav ve sterilizatör çıkışları.

- Aseptik bağlantı ve LAF altı, A alanda steril / aseptik manipülasyon bölgeleri.

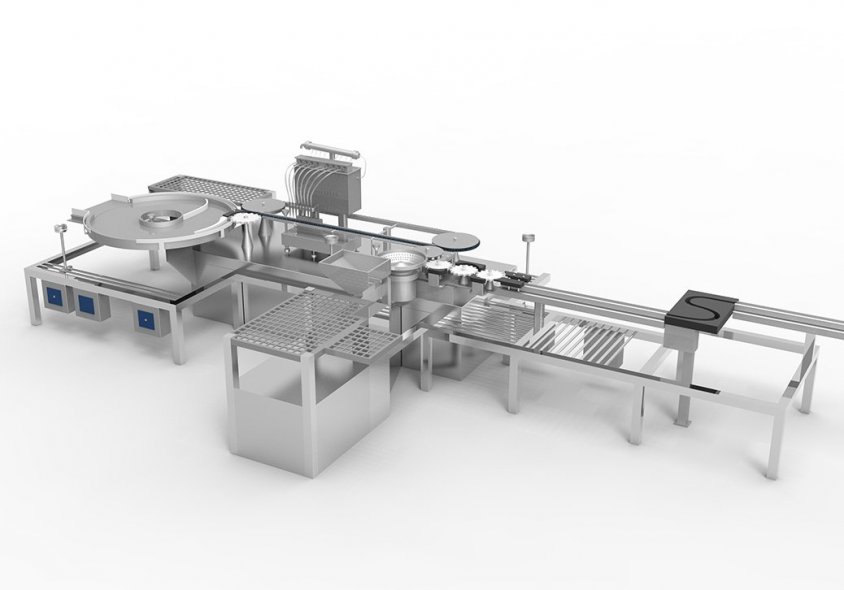

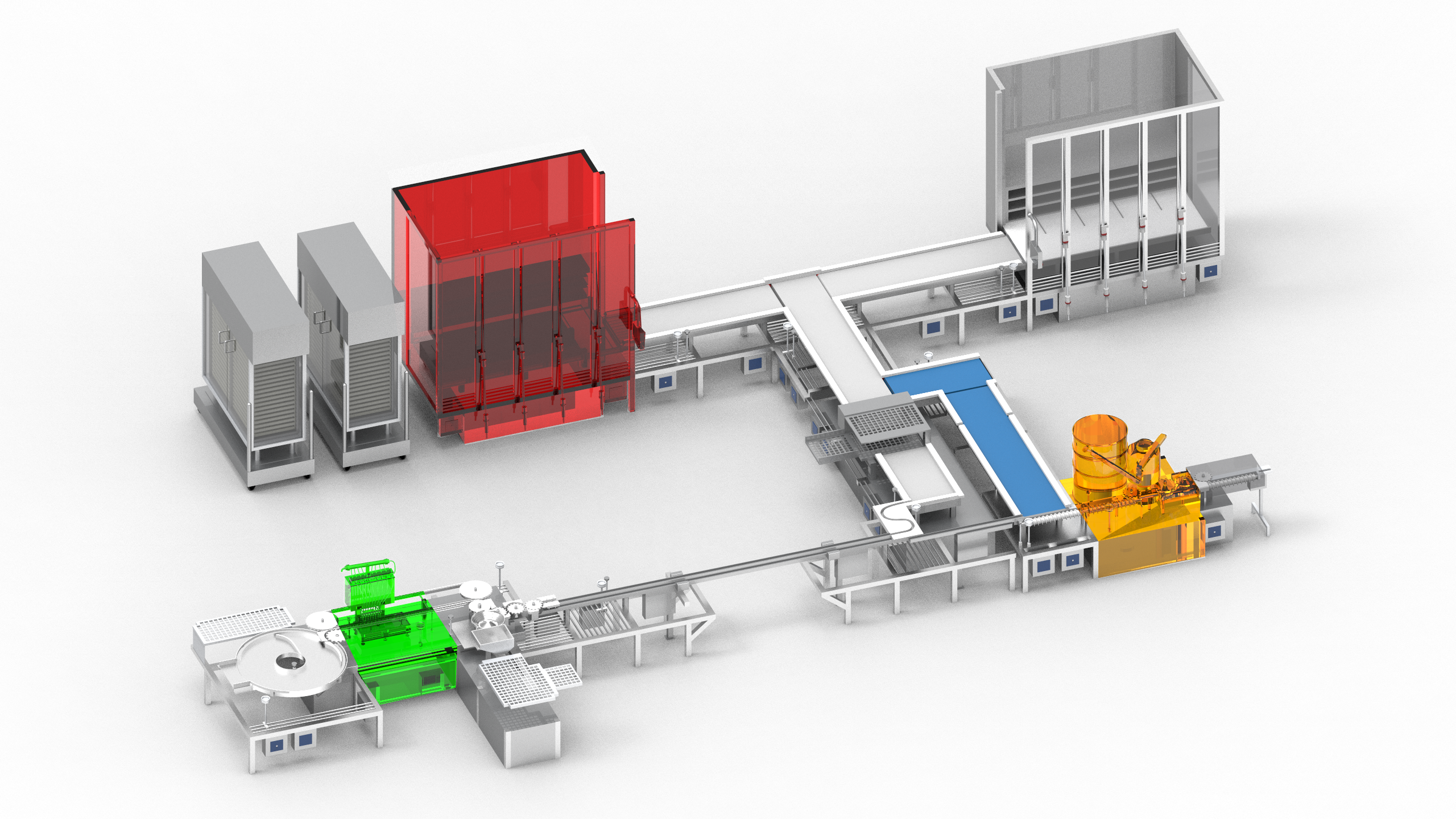

Resim: Liyofilizasyon aşaması ve partikül izleme bulunan Steril İlaç Üretim Süreci

Çevresel Partikül İzleme Sistemlerinde Kritik Parametreler Nelerdir?

Her izokinetik örnekleme probu için kritik konum tanımlama

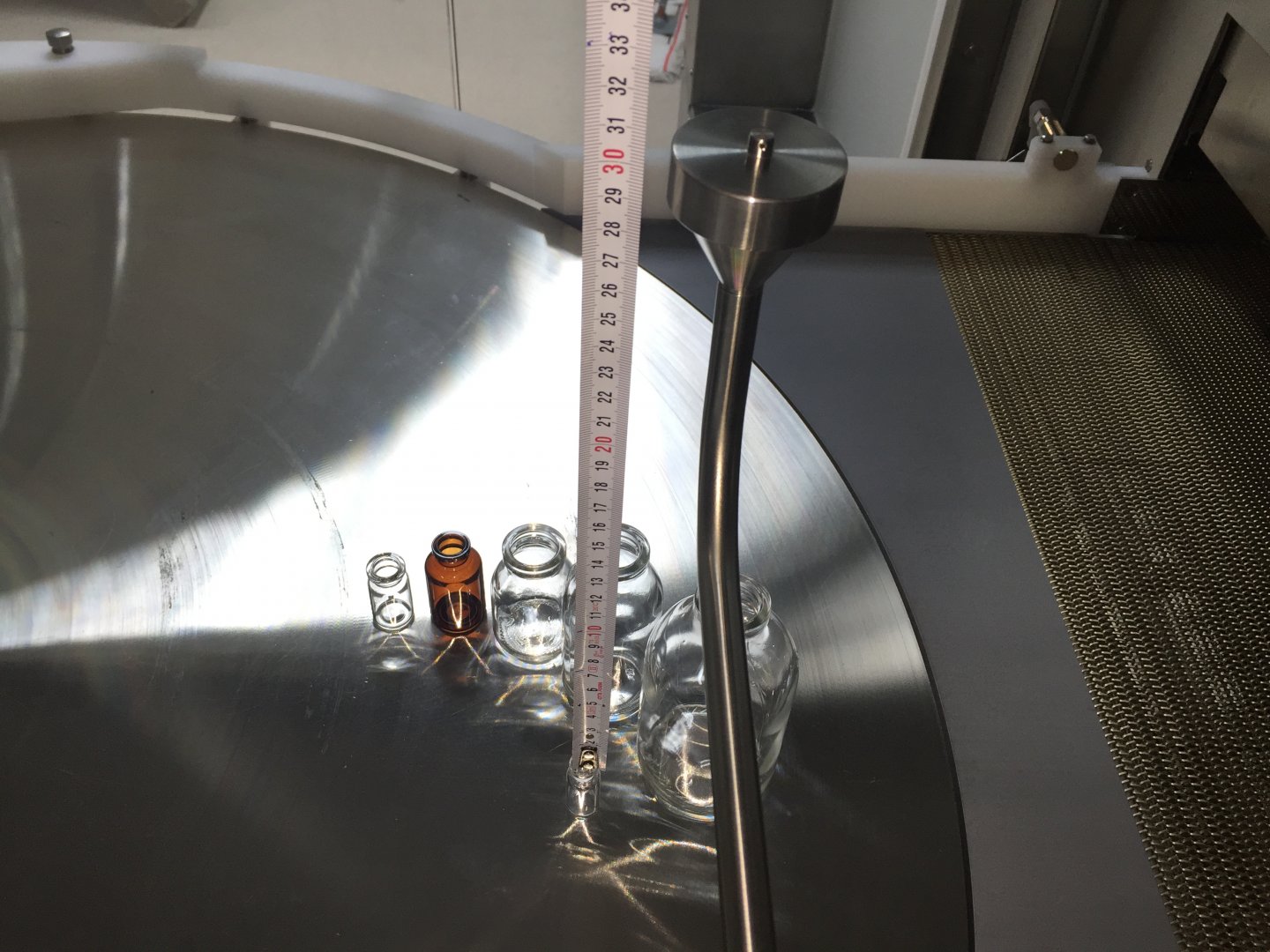

Riskli bölgelere olabildiğince yakın olmak buradaki temel motivasyonumuzdur. FDA Aseptik İşleme Kılavuzuna göre bunlar; “normal olarak işleme alanından en fazla 1 feet (yaklaşık 30 cm) uzakta bulunan hava akımı içinde olan ve doldurma/kapatma işlemleri sırasındaki temsili yerlerdir”. Lütfen dikkat, bu 30cm, izoprobunuzun merkezinde olduğu bir küre gibidir. Başka bir deyişle, 30 cm'lik mesafeniz, uygulamanıza bağlı olarak izoprobunuzdan aşağıya veya yukarıya doğru olabilir. Konteyner boyutu, yüzeyden uzaklık, operatör müdahalesi ve olası hareketli parçalar da dikkate alınmalıdır. Kapaklama istasyonları, toz doldurma noktaları ve ampul kapama alev alanı gibi bazı yerlerde mesafe, özellikle partikül sayacınızı korumak ve malzemenin kendisini örneklememek için (kimyasal toz, cam kırıkları, alüminyum tozu, vb.) özellikle düşey mesafe olarak, 30 cm'den daha fazla olabilir.

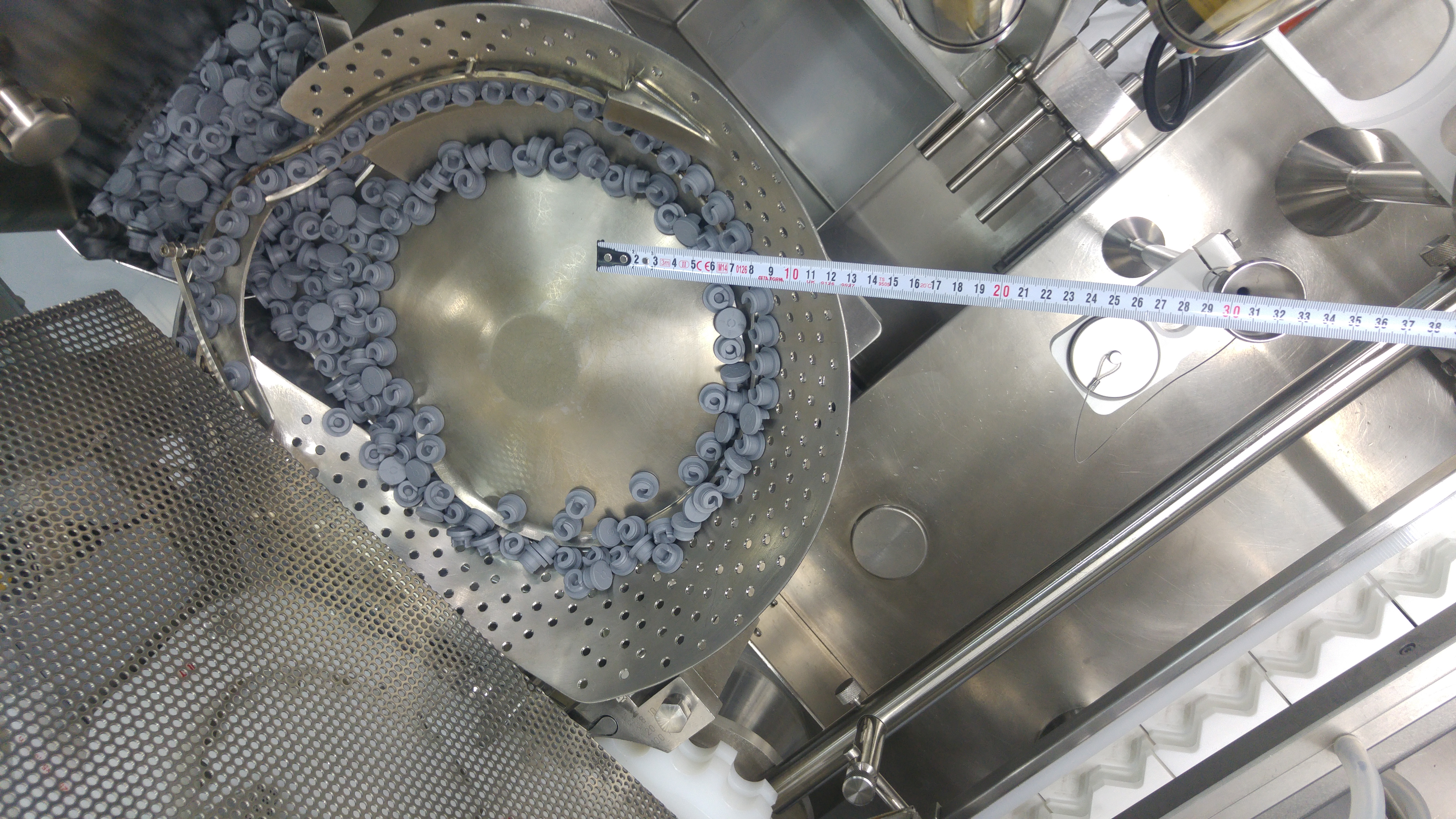

Resim: Tıpa haznesinin 30 cm yakınında bulunan cansız izokinetik örnekleme probu.

Örnekleme noktanız ve çevrimiçi partikül sayacınız arasındaki mesafe,

Partikül numunesi almak için izoprob ve çevrimiçi partikül sayacınız arasında özel hortum kullanıyor olsanız bile, yarıçapa ve bükülme derecelerine bağlı olarak gerçekleşen bükülme sayısına bağlı olarak 1 mikrondan büyük partiküller örnekleme hortumunuz tarafından tutuluyor olabilir. Buradaki en iyi uygulama, partikül sayacınızı yeterince yakın (mümkünse, örnek noktanızın hemen altına) yerleştirmektir, böylece parçacıklar hareket mesafesi ve boru içindeki dönemeçler nedeniyle kaybedilmeyecektir. Buradaki maksimum uzunluk, ASTM F50 tarafından “boyut aralığı” olarak tanımlanmış ve “2 μm ila 10 μm arasındaki partiküller için maksimum 3 metrelik transit boru kullanılabilir” denmiştir. ISO 14644-1: 2015, portatif partikül sayacı ve izoprob arasındaki mesafeyi tanımlarken “1 μm'ye eşit veya daha büyük partiküllerin numunesinin alınması için transit boru uzunluğunun üreticinin tavsiye ettiği uzunluğu ve çapı aşmaması ve tipik olarak 1 m'den daha uzun olmaması gerekir" demektedir. Bu 1 metre tanımı, konumların izlenmesi için iyi olsa bile, bu tanım temizoda izleme sistemleri için değil, temizoda sınıflandırma rutini içindir. Üreticinin portatif partikül sayacıyla birlikte gönderdiği numune hortumu oldukça uzundur ve kullanıcılar temizoda sınıflandırmasına başlamadan önce bu uzun hortumu kesmezler. Bu yüzden temizoda etrafında spiral şekilli numune hortumlarını görebilirsiniz. Bu operatörler büyük olasılıkla bu dönemeçli örnekleme hortumunun içinde 5 mikron büyüklükteki partiküllerin çoğunu kaybetmektedir. Çevrimiçi izleme için, bu örnek hortumları paslanmaz çelik hortumların içinde kullanmaktayız, bu sayede kontrollü bükülme yarıçapı olan katı örnekleme hattı elde edilir (Yine, ASTM F50'ye göre “Esnek bir transit hortumu kullanılacaksa, 15 cm'in altında bükülme yarıçapı olan hortumlar kullanılamaz”). Bu, prob penetrasyonu ve kontrolsüz numune hortumu şekli ve yarıçapı nedeniyle yanlış sayımlardan kaçınmamıza yardımcı olabilir.

Gerekirse bir mühendislik çalışması yapın

Konumlarınızdan bazıları ek inceleme gerektirebilir. Özellikle aynı risk konumu için farklı numune noktaları arasında daha fazla istatistiksel veriye ihtiyacınız varsa. Mobil liyofilizatör transfer CART’ları burada güzel bir örnek olabilir. Bunlar her tepsi için aynı görünür. Bununla birlikte, HEPA filtresi tarafından sağlanan temiz hava her tepsi arasında farklı davranabilir. Bu nedenle, portatif partikül sayacını kullanmak ve hepsinin aynı olup olmadığını görmek için veri toplamak iyi bir uygulama ve mühendislik çalışması için iyi bir örnektir. Bu, birkaç farklı seçenek arasından Sınıf B Odası örnekleme konumunu seçmek için de uygulanabilir. Geri dönüş havası alanına ve operatörler için yoğun alanlara odaklanmak çoğu zaman iyi bir yaklaşımdır.

Resim: 'Mobil Liyofilizasyon Yükleme arabası için bilimsel verilerle doğru konumu doğrulamaya yönelik mühendislik çalışması.

Uygulamanız için en uygun çözümü seçin

Partikül izleme için farklı seçenekler mevcuttur. Dahili pompa partikül sayaçları veya harici vakum sistemleri, analog veya dijital sensörler, ekranlı veya ekransız, vb. Buradaki en önemli özellik kendini tanılama (self-diagnostics) özelliğidir. Partikül sayacınız yalnızca tek yönlü veri toplamamalı, ayrıca akış durumu, lazer sağlığı, arkaplan gerilimi gibi dahili parametreler ve kalibrasyon tarihi hatırlatması konusunda sizinle iletişim kurmalıdır. Bu, her yıl bir kez kalibrasyona göndermeden önce cihazınızda neler olup bittiğini anlamanıza yardımcı olacak ve “partikül sayacınız sağırlaşmış ve bunun ne zaman olduğunu bilmiyoruz” şeklinde geridönüş almanızı önleyecektir. Bu, sizi ve son bir yıldaki tüm verilerinizi çok zor bir duruma sokacaktır. Buna ek olarak, akış hızı, sensör sağlığı ve lazer durumu gibi izleme parametreleri veri bütünlüğünü korumak için kritik öneme sahiptir.